3D打印早已不是科幻电影里的黑科技,而是悄悄融入了我们的生活。从手机壳到汽车零件,从玩具模型到医疗部件,这项技术正在重新定义“制造”二字。而在中国科技创新的前沿阵地深圳,3D打印服务正通过全流程自动化技术,把生产效率推向新的高度——不是简单的“快一点”,而是从设计到成品的整个链条都变得更聪明、更流畅。

一、文件处理:给数字模型做一场“智能手术”

3D打印的第一步,是把设计好的三维模型转换成打印机能识别的格式。传统流程中,这个步骤就像给模型“瘦身”:设计师需要手动调整文件,删除冗余数据,优化结构细节。但在深圳,算法接管了这项工作。

研发的自动优化系统就像一位“数字医生”,用顶点聚类技术把模型中重复的点合并,边折叠算法则像剪线头一样去掉多余的边。更巧妙的是动态误差控制——系统会根据打印机的精度,自动判断哪些细节可以简化,哪些关键结构必须保留。比如一个复杂的机械零件,表面的装饰纹路可能被适当简化,但内部的齿轮结构会被重点保护。这种“有取有舍”的智慧,让文件处理时间缩短了70%,打印失败率也大幅下降。

二、打印过程:让机器学会“思考”

当优化后的文件进入打印机,真正的魔法才刚开始。深圳企业引入的AI参数优化系统,就像给设备装上了“大脑”。这个系统会先扫描模型,识别出薄壁、悬空等容易出问题的区域,然后动态调整打印速度、温度和层厚——该快的地方快,该慢的地方慢,该热的地方热,该凉的地方凉。

更厉害的是闭环学习机制。每次打印完成后,三维扫描仪会生成实际成型的数据,和原始模型对比计算误差。这些数据被反馈给AI模型,就像给“大脑”更新知识库。经过多次打印,系统对复杂模型的参数调整准确率会越来越高。

三、后处理:从“手工作坊”到“自动流水线”

打印完成只是起点,后处理才是让模型“脱胎换骨”的关键。传统流程中,这一步需要人工清洗、固化、打磨,既费时又容易出错。但在深圳,全自动后处理流水线已经普及。

打印件被机械臂抓取后,先进入漂洗舱去除残留的树脂,再进入固化箱用特定波长的紫外线“烘焙”定型,最后通过抛光轮自动打磨表面。对于金属打印件,粉末回收站能自动回收未烧结的金属粉末,回收率高达95%;抛光系统则用玻璃微珠轰击模型表面,把粗糙度从十几个微米降到一两个微米,效率是人工打磨的几十倍。

四、系统集成:效率提升不是“1+1=2”

当文件优化、智能打印和后处理自动化形成闭环,效率提升不再是简单的加法。传统流程中,设计师需要花3小时处理文件、2小时监控打印、1小时做后处理;而全流程自动化后,总时间压缩到了1.5小时,效率提升了300%。

这种提升源于各环节的无缝协作。比如,AI在优化文件时,已经同步生成了最优的打印参数;后处理设备根据模型数据自动选择了抛光程序。更重要的是,自动化消除了人为误差——传统流程中,因支撑结构设计不当导致的打印失败率高达15%;而自动化后,这一数字降到了1%以下。

五、深圳密码:从“单打独斗”到“生态共赢”

深圳3D打印的自动化革命,不是某家企业的“独角戏”,而是整个产业链的“大合唱”。在宝安区的3D打印产业园里,软件企业开发算法,设备厂商定制硬件,材料公司研发特种树脂,形成了一个自给自足的生态圈。

这种生态优势在数据上体现得淋漓尽致:深圳消费级3D打印机占全球市场60%,工业级设备年出货量增长85%。更值得关注的是,深圳企业已开始输出“自动化套餐”——从硬件到软件,从材料到工艺,企业可以像搭积木一样选购全流程解决方案。

六、未来已来:当3D打印遇上“智能工厂”

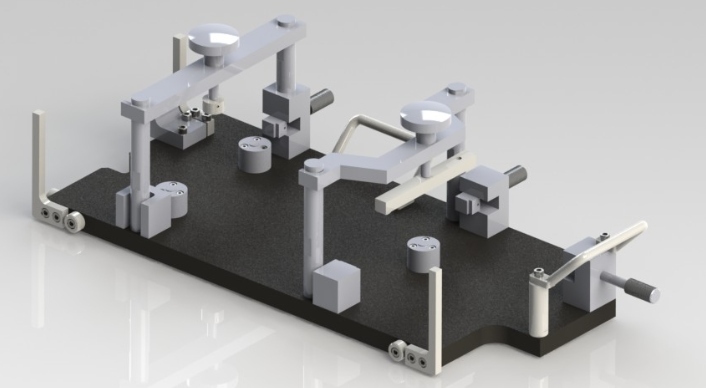

站在深圳会展中心的TCT3D打印展上,一幅未来图景正在展开:机械臂将打印件从设备中取出,AGV小车将其送入后处理线,AI系统实时调整生产参数,而设计师只需在云端提交模型。

这种“无人工厂”模式已在比亚迪等企业试点。更深远的影响在于,3D打印正在突破“小批量定制”的标签。通过自动化,深圳企业已能以与传统制造相当的成本,生产万件级的产品。这预示着,3D打印将从“补充工艺”升维为“主流制造方式”。

在这场效率革命中,深圳3D打印行业用技术重构了制造的逻辑。当文件在算法中“瘦身”,当AI成为“打印管家”,当后处理实现“无人操作”,我们看到的不仅是300%的效率提升,更是一个城市对制造本质的深刻理解:真正的创新,不是替代人力,而是让技术成为人的延伸,让想象能够无缝落地。