当需要赋予3D打印部件特定高性能时,复合材料往往是首选方案。其强度可超越部分金属,性能表现优异。复合材料由两种或多种材料复合而成,通过协同作用获得单一材料无法达到的新型或改进性能。本文聚焦聚合物基复合材料(由聚合物基体与纤维增强材料组成),重点探讨3D打印领域最常用的三种纤维类型——碳纤维、玻璃纤维及芳纶纤维(Kevlar)。

文章将深入分析构成增强材料的短纤维与长纤维之间的核心差异。根据选择的不同,最终部件性能及适配工艺将产生显著变化。本文以挤出工艺为核心(因其为3D打印最常用技术),解析短纤维与长纤维的技术异同,并指导特定应用场景下如何选择最合适的增强类型。

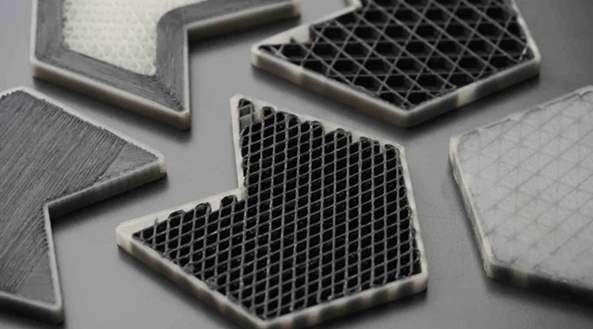

短纤维与长纤维复合材料的特性解析

短纤维指长度较短的纤维片段,尺寸范围可从几厘米至几毫米甚至更小。其增强机制类似于钢筋对混凝土的加固作用:纤维均匀分散于聚合物基体中,在材料内部形成多维度的强化网络。长纤维(或连续纤维)则指延伸至打印部件全长的纤维,在3D打印过程中与塑料基体同步沉积,形成兼具两者特性的复合结构。理解两类增强材料的本质特性,是优化增材制造工艺及零件性能的关键前提。

两类复合材料的共性在于均由增强相(纤维)与基体相(聚合物)构成。其中,纤维主导机械性能,基体则作为载体,通过树脂等粘结剂实现纤维与基体的界面结合(即生产过程中纤维与聚合物的粘附)。当选定基体材料(如PLA、ABS、聚丙烯、HIPS、PETG等常见聚合物)及增强纤维(玻璃、碳或芳纶)后,两者通过特定工艺复合为单一材料。

短纤维复合材料的制备通常采用挤出工艺:将纤维与基体的混合物熔融后挤出形成单丝。此过程中需精准控制温度与速度,以确保纤维均匀分布。长纤维复合材料的成型则需通过共挤出工艺——将纤维与树脂混合后聚合固化,形成连续纤维增强丝材。部分先进系统可在逐层沉积过程中直接同步模制基体与增强材料(后续将展开讨论)。无论短纤维还是长纤维,均需保证材料清洁无污染,以实现与聚合物基体的优异粘附。

增强材料性能与工艺适配性

增强材料的最终性能取决于基体聚合物类型及纤维种类的选择。若采用高性能聚合物作为基体,复合材料将展现出超越标准塑料的先进特性。例如,聚丙烯基复合材料具备优异的耐磨性、减震能力及韧性;而PLA基复合材料虽打印友好度高,但因基体强度有限,更易发生断裂。

纤维类型主要分为三类:短纤维与长纤维(碳纤维、玻璃纤维、芳纶纤维)。碳纤维因能赋予部件高强度与高刚度,在制造业中应用最广泛;玻璃纤维增强材料易获取性更高,虽强度略逊于碳纤维,但仍可提供可靠的性能;芳纶纤维(Kevlar)则以卓越的抗冲击性著称,常用于防弹背心等高防护场景。无论何种纤维,核心目标均为实现部件的轻量化与高强度化。