3D打印外壳因其能够快速制作出各种复杂形状的产品外壳,受到了许多设计师和制造商的青睐。然而,一个关键问题随之而来:3D打印的外壳可不可以直接作为成品使用呢?这需要我们从多个方面进行深入分析。

3D打印外壳的特点与优势

设计灵活性高

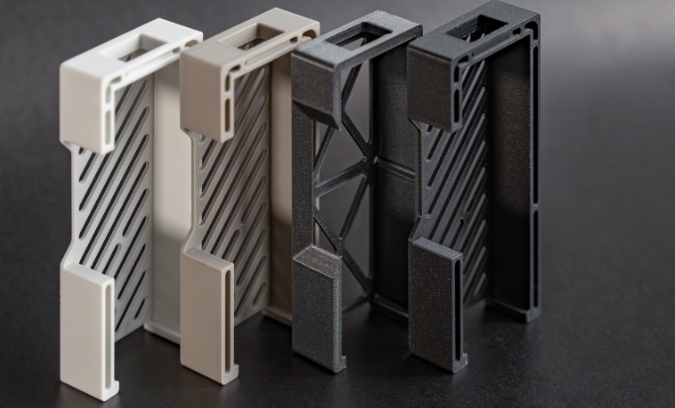

3D打印技术打破了传统制造工艺的限制,能够轻松实现复杂几何形状的设计和制造。无论是具有独特曲线、镂空结构还是内部复杂通道的外壳,3D打印都可以精确地将其转化为实物,满足设计师对于产品外观和结构的创新需求。

快速原型制作

相比传统的开模制造方式,3D打印无需制作模具,大大缩短了产品的开发周期。设计师可以在短时间内将设计理念转化为实际的外壳模型,进行快速的测试和验证,及时发现设计中的问题并进行修改,从而加快产品的上市速度。

个性化定制能力强

3D打印可以根据客户的个性化需求,快速制作出独一无二的外壳产品。无论是定制化的颜色、尺寸还是图案,都能够轻松实现,为消费者提供更加个性化的产品体验。

3D打印外壳直接作为成品使用的可行性分析

机械性能方面

强度与韧性:3D打印外壳的机械性能取决于所使用的材料和打印工艺。一些常见的3D打印材料,如PLA(聚乳酸),具有一定的强度,但韧性相对较差,在受到较大外力冲击时容易断裂。而ABS(丙烯腈 - 丁二烯 - 苯乙烯共聚物)则具有较好的强度和韧性,能够承受一定程度的外力撞击。如果外壳在使用过程中需要承受较大的机械应力,如工业设备外壳、运动器材外壳等,就需要选择机械性能优良的材料,并优化打印参数以提高外壳的强度和韧性。

耐磨性:在某些应用场景中,外壳需要具备良好的耐磨性,以防止在日常使用中被磨损。一些经过特殊处理的3D打印材料,如添加了碳纤维或玻璃纤维的复合材料,可以提高外壳的耐磨性。但对于一些对耐磨性要求极高的场景,如机械零件的外壳,3D打印外壳可能还需要进一步的表面处理或涂层来增强其耐磨性能。

表面质量方面

层纹问题:3D打印是通过逐层堆积材料的方式来制造物体的,因此打印出来的外壳表面通常会存在明显的层纹,影响其外观质量。虽然可以通过后续的打磨、喷漆等表面处理工艺来改善表面质量,但这会增加生产成本和时间。如果对外壳的表面质量要求较高,如消费电子产品的外壳,直接使用3D打印外壳可能无法满足需求。

精度问题:3D打印的精度受到设备性能、打印参数和材料等多种因素的影响。在一些对尺寸精度要求极高的应用场景中,如精密仪器的外壳,3D打印外壳可能存在一定的尺寸误差,需要进行二次加工或校准才能达到使用要求。

功能完整性方面

密封性:对于一些需要具备密封功能的外壳,如电子设备的防水外壳、容器的密封外壳等,3D打印外壳可能存在密封不严的问题。由于3D打印的层间结合强度相对较低,在接口处容易出现微小缝隙,导致液体或气体泄漏。为了解决这个问题,可以采用特殊的打印工艺或后处理技术,如使用密封胶进行密封处理。

散热性:在某些电子设备中,外壳需要具备良好的散热性能,以保证设备内部的温度在正常范围内。3D打印外壳可以通过设计合理的散热结构,如散热孔、散热鳍片等,来提高其散热性能。但与传统的金属外壳相比,3D打印材料的导热性能可能较差,需要进一步优化设计或采用导热材料来满足散热要求。

材料特性方面

耐温性:不同的3D打印材料具有不同的耐温性能。一些材料,如PLA,耐温性较差,在高温环境下容易变形,不适合用于需要在高温环境下工作的外壳。而尼龙等材料则具有较好的耐温性能,可以在较高温度下使用。在选择3D打印材料时,需要根据外壳的使用环境来确定合适的材料。

耐化学腐蚀性:如果外壳会接触到各种化学物质,如酸、碱、溶剂等,就需要选择具有良好耐化学腐蚀性的材料。一些特殊的工程塑料,如聚苯硫醚(PPS)、聚醚醚酮(PEEK)等,具有优异的耐化学腐蚀性能,但这些材料的成本较高,打印难度也较大。