模型打印出来往往带着支撑结构,表面粗糙还有层纹,直接用的话既不美观也不实用。杰呈3D在后处理这块下了狠功夫,从支撑去除到表面精修全流程升级,把打印件的细节从“能看”提升到“好用”。

支撑结构处理最见功夫。传统手动剪支撑容易留划痕,复杂结构里的小支撑还可能剪不干净。杰呈3D改用化学溶解加超声波清洗,先把模型泡在环保溶剂里,支撑材料慢慢融化,再丢进超声波机震几分钟,藏在缝隙里的残渣全跑出来。有次打带镂空花纹的装饰件,传统方法剪支撑花了半小时,还把花瓣边缘蹭秃了,杰呈3D用溶解法十分钟搞定,花纹尖角完整无缺。

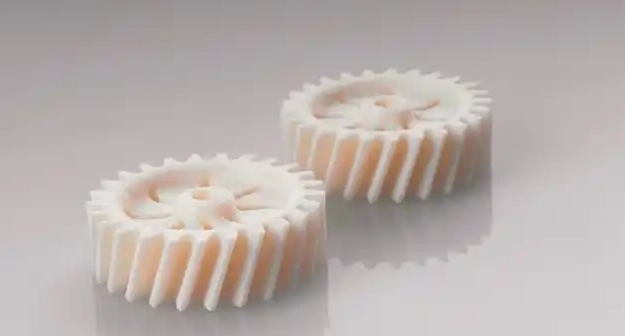

表面抛光更讲究。普通抛光机只能处理平面,杰呈3D用了多轴联动抛光机,能跟着模型轮廓走,曲面、凹槽、倒角都能抛到位。比如打手机中框,传统抛光后接缝处还有层纹,杰呈3D的机器用不同粗细的砂轮分阶段打磨,先粗磨去层纹,再细磨出哑光质感,最后用羊毛轮抛亮边,接缝处平滑得能当镜子照。更绝的是,抛光参数能存成模板,打一百件中框每件都一个样。

纹理还原是门技术活。杰呈3D搞了高精度喷涂系统,能喷出0.1毫米宽的细纹。有次打汽车内饰件,客户要仿木纹,设计师在模型上标好纹理走向,喷涂机跟着轨迹喷色,深浅过渡自然,摸起来还有凹凸感。更贴心的是,喷涂机带干燥功能,喷完直接进烤箱,颜色牢固不褪色,比传统手工上色快三倍。

边缘精修最考验耐心。普通打印件边缘有毛刺,杰呈3D用了激光精修机,对着模型扫一遍,0.05毫米的毛刺都能烧掉。比如打珠宝模具,传统方法修边缘得用锉刀磨半小时,杰呈3D的激光机两分钟搞定,模具合模后严丝合缝,浇出来的首饰不用二次打磨。

热处理增强材质。有些材料打印后偏脆,杰呈3D加了热处理炉,能精准控制温度和时间。比如打无人机外壳,用尼龙材料打印后,进炉子120度烘两小时,材料韧性提升30%,落地测试摔三次都不裂。更关键的是,热处理参数能存成配方,不同材料自动调温度,不用人工盯着。

细节检测有妙招。杰呈3D用了三维扫描仪,把处理后的成品扫成数字模型,和原设计对比,误差超过0.1毫米就报警。有次打医疗夹具,扫描发现某个孔径小0.2毫米,马上返工抛光,比人工用卡尺量准多了。检测报告还能存云端,客户随时查数据。

环保处理也没落下。传统后处理用溶剂多,杰呈3D改用水基清洗剂,废液能过滤再利用,抛光用的砂轮也是可回收材质。更绝的是,抛光粉尘直接吸进除尘器,车间里没一点灰,工人不用戴口罩干活。

总的来说,杰呈3D的后处理技术把打印件从“毛坯”变成“精品”,支撑去得干净、表面抛得亮、纹理还得真、边缘修得齐。以前客户拿打印件当原型,现在直接当成品用,省了二次加工的钱。