近年来,金属增材制造技术实现突破性发展,不仅支持复杂几何结构的成型,更持续优化制造性能与质量。多种工艺(如激光熔合、定向能量沉积、粉末粘合等)为此提供了技术支撑,其中粉末床熔合工艺仍占据主流地位。该领域两大核心技术——激光聚变(L-PBF)与电子束聚变(EBM)——因热源差异形成不同技术路径,但其核心原理一致:通过逐层融合铺展在基板上的金属粉末,构建三维实体模型。本文将系统解析两者技术特性、工艺差异及适用场景。

L-PBF与EBM技术原理

激光聚变(L-PBF)

激光聚变工艺的术语体系需优先澄清:选择性激光熔化(SLM,源自弗劳恩霍夫研究所)与直接金属激光烧结(DMLS,制造商EOS提出,实际为熔化而非烧结)均属于L-PBF(激光粉末床熔合)范畴。

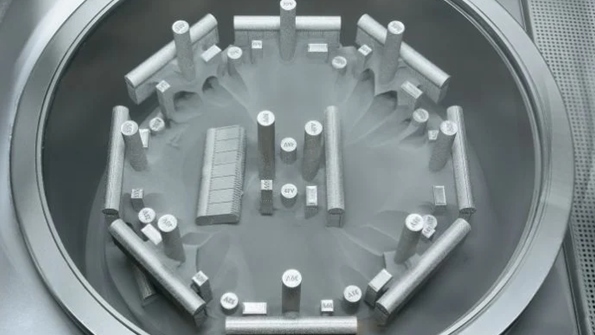

现代L-PBF设备可配置多达12个光纤激光器,其工艺流程为:在密闭腔体内营造惰性气氛(如氩气),并预热至适宜温度;随后,金属粉末均匀铺展于基板,激光根据三维模型路径选择性熔化粉末颗粒,形成致密层;通过控制激光能量,使金属粉末达到熔点并快速凝固。该过程逐层重复,最终构建完整部件。

电子束聚变(EBM)

电子束聚变工艺需在真空环境中进行,以防止金属粉末氧化。其核心步骤为:在真空腔室内放置导电基板,电子枪发射高速电子束,在磁场引导下精准扫描金属粉末层;电子束能量使粉末颗粒熔合,逐层堆积形成部件。值得注意的是,电子束温度可达2000°C,且电子运动速度极快。

技术特性对比与选择依据

打印质量

两种技术均可生产高精度、高密度的金属部件,但表面质量存在差异:

L-PBF:采用更细的金属粉末(粒径通常15-45μm)及更薄的铺粉层厚(20-100μm),激光束可实现更精细的熔合控制,因此成品表面光洁度更优,需后处理的程度较低。

EBM:粉末粒径较大(50-150μm),层厚较厚(50-200μm),且电子束熔合过程中可能产生更多热应力,导致表面粗糙度较高,通常需通过机加工或喷丸等后处理改善表面质量。

工艺适应性

材料兼容性:L-PBF支持钛合金、铝合金、不锈钢等多种金属材料;EBM则更适用于高导电性材料(如钛合金、钴铬合金),因电子束需依赖材料导电性实现能量传递。

生产效率:EBM因电子束能量密度高、扫描速度快,在大体积部件制造中效率更高;L-PBF则更适合复杂精细结构的小批量生产。

环境与成本

L-PBF的惰性气体保护系统成本较低,但多激光器设备初始投入较高;

EBM的真空系统维护成本较高,但无需持续消耗惰性气体,长期运营成本可能更低。

应用场景建议

选择L-PBF或EBM需综合评估项目需求:

高精度复杂结构(如航空航天精密组件):优先选择L-PBF;

大尺寸承重部件(如骨科植入物、航空结构件):EBM的效率与材料适应性更具优势;

紧急项目或小批量生产:L-PBF的工艺灵活性更适用;

导电性材料的大规模制造:EBM的成本效益更显著。

通过对比技术特性与应用需求,可更精准地选择适配的金属增材制造工艺,以实现性能、质量与成本的最优平衡。