在增材制造领域,碳纤维打印堪称继金属3D打印之后最受关注的创新技术。随着该技术的演进,近期突破性进展体现在能够处理这种高性能材料的打印机终于实现实用化。值得注意的是,碳纤维3D打印设备并非统一类型,其技术路径主要分为两类:一类采用微观短切纤维增强传统热塑性塑料,另一类则通过连续长纤维在热塑性基质中构建零件"骨架"。

碳纤维打印技术发展

3D打印碳纤维材料的实现,标志着增材制造技术的重要跨越。与传统碳纤维复合工艺的核心差异在于粘结体系:传统工艺采用热固性树脂作为基体,但这类树脂无法通过加热熔融,因此无法适配喷嘴挤出式3D打印工艺。为突破这一限制,现代碳纤维3D打印采用热塑性塑料替代热固性树脂。虽然由此打印的部件耐热性不及树脂基碳纤维复合材料,但碳纤维的掺入显著提升了热塑性基体的机械强度。

短切碳纤维vs连续碳纤维工艺

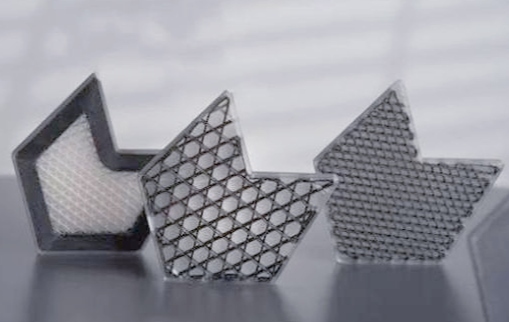

当前碳纤维3D打印主要存在两种技术路径:短切纤维填充热塑性塑料与连续纤维增强工艺。前者通过标准熔融沉积成型(FFF/FDM)设备实现,其耗材为热塑性塑料(如PLA、ABS或尼龙)与微米级短切碳纤维的混合物。后者则采用独特的印刷工艺,将连续碳纤维束定向嵌入标准FFF热塑性基材中,形成连续纤维增强结构。

碳纤维材料特性解析

碳纤维由定向排列的碳原子链构成,具备超高的拉伸强度。但单独使用时,其纤薄脆弱的特性导致实际应用中极易断裂,单独存在的价值有限。当通过粘结剂将纤维束集合并固定后,纤维可均匀分散载荷,形成兼具高强度与轻量化特性的复合材料。这类碳纤维复合材料通常以片材、管材或定制模塑件的形式存在,广泛应用于航空航天、汽车制造等对强度重量比要求严苛的领域。传统制造中,热固性树脂是主流的粘结基体。

尽管短切碳纤维填充塑料与连续纤维工艺均采用碳纤维作为增强相,但两者在工艺原理与应用场景上存在显著差异。深入理解这两种技术的工作机制及其适用领域,有助于在增材制造实践中做出更优的技术选型决策。