多材料3D打印的核心在于在同一连续打印流程中实现多种材料的同步沉积,这与多色打印存在本质区别。后者仅实现颜色变化,而前者旨在整合不同材料的物理特性(如导电性、硬度、柔韧性等)。例如,通过将导电材料与绝缘材料结合,可制造出具备复杂功能的集成化部件。此外,该技术还支持使用可溶性支撑材料(如PVA、HIPS),这些材料在打印完成后可被轻松移除,显著减少后处理工序并消除传统组装步骤。

技术实现层面,多材料3D打印的可行性取决于工艺类型与材料兼容性。当前主流技术包括光固化(SLA)与材料喷射:SLA通过多储罐系统切换树脂材料,而材料喷射则采用多喷嘴打印头,利用类似2D喷墨的技术实现不同材料的空间分布。值得注意的是,熔融沉积成型(FDM)已成为当前最具实用价值的多材料打印方案,尤其适合入门级用户,其优势在于成本效益高、操作简便且支持广泛的热塑性材料体系。

工艺流程与设备配置

多材料3D打印的流程始于数字化设计,现代CAD软件已能精准处理不同材料的特性差异。关键环节在于切片软件的参数设定,需明确材料切换的时机与位置。设备配置方面,单打印头系统与多打印头系统呈现不同技术路径:

单打印头系统

标准FDM打印机可通过手动更换材料实现多材料打印,但需在G代码中预设暂停指令。该方案在层间材料交替时效率显著下降,尤其在小尺寸部件打印中表现明显。部分系统采用热混合器方案,要求材料打印温度高度匹配(理想状态下一致)。Bowden挤出机可结合Y型分流器实现两种材料的交替输送,该方案常见于双色打印,并可扩展至多挤出机配置。

硬件升级方案

针对单打印头的功能扩展,Prusa研发的MMU系列(MMU1/MMU2/MM3)多材料升级套件支持最多五种材料的自动切换,通过Bowden分流系统实现无缝打印。Mosaic公司的Pallete设备则采用 filament切割重组技术,将不同材料按预设比例拼接成复合 filament,实现无暂停打印。Bambu Lab的AMS(自动化材料系统)进一步突破单 filament限制,支持多功能性打印。

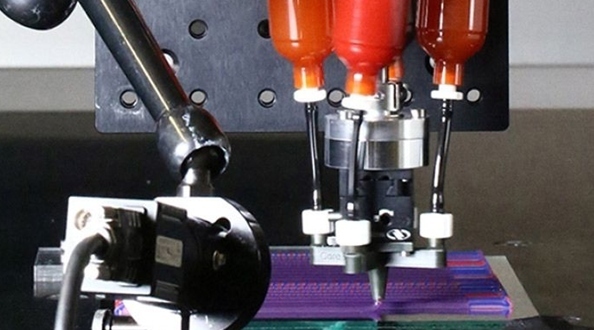

多打印头系统

配备独立热端的打印头可显著提升多材料打印效率,每个喷嘴对应特定材料,有效避免材料残留导致的堵塞问题。当前设备已实现两到四个独立热端的集成,但需注意打印头重量增加对打印速度的影响。

综上,多材料3D打印的技术突破依赖于材料科学、控制算法与机械设计的深度融合。从手动换料到全自动多头系统,从单一热塑性材料到复合功能材料,该领域正持续拓展增材制造的应用边界。