当前,三维模型打印技术已发展成为备受关注的先进制造工艺。该技术通过计算机辅助设计与三维打印设备相结合,实现了从数字模型到实体物件的高效转化。

传统模型制作工艺往往需要投入大量时间与人力进行手工塑造,且难以完整呈现设计者的原始构思。而三维打印技术的引入彻底革新了这一生产模式:通过将设计师构建的三维数字模型导入打印系统,采用分层堆积成型的方式,可精准且快速地将创意转化为实体作品。

三维打印模型制造的工艺流程具有系统性特征。首先需要设计人员运用专业三维建模软件进行原创设计,通过调整模型尺寸、几何形态、表面质感等参数实现设计意图的数字化表达。完成建模后,需将三维数据导入打印控制系统进行切片处理,将整体模型分解为连续的二维截面数据,为后续分层制造提供数据支撑。

在打印执行阶段,设备依据切片生成的截面信息开展逐层堆积作业。该过程依赖塑料、金属等特种耗材,通过打印喷头精确控制材料沉积路径与用量,在打印平台逐步构建出具有三维结构的实体模型。这种"自下而上"的成型方式突破了传统减材制造的形态限制。

该技术的核心优势体现在设计迭代的高效性。传统制造工艺一旦进入生产阶段,设计修改将面临高昂成本与周期延长。而三维打印允许在任意阶段进行设计优化,仅需调整数字模型即可重新打印,显著提升了产品开发的灵活性与效率。

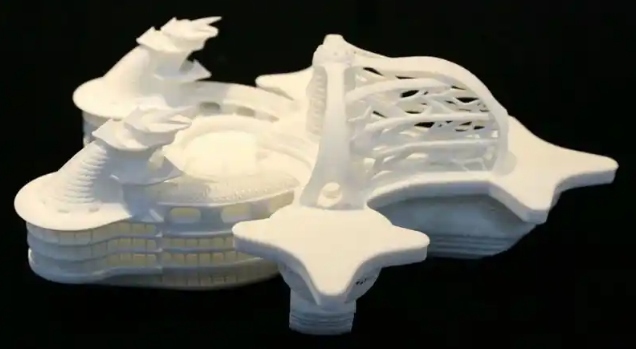

从应用维度观察,三维打印模型制造展现出跨行业的适应性。在建筑领域,设计师可通过该技术快速生成建筑方案模型,直观展示空间结构与设计细节;医疗行业中,临床医生能够基于患者影像数据打印个性化骨骼模型,为手术规划与模拟训练提供精准参照;航空航天领域,工程师利用该技术制造部件原型,用于性能测试与结构优化,有效缩短研发周期。

总体而言,三维打印模型制造技术是兼具创新性与实用性的数字制造解决方案。其在创意实现、生产效率提升及跨领域应用方面展现出显著价值。随着材料科学、控制算法与设备精度的持续突破,该技术必将推动制造业向智能化、个性化方向深度转型,为工业4.0时代注入新的发展动能。