深圳的3D打印行业现在在研发新材料和改进技术方法,这样打印出来的产品更精准,速度也更快。作为全球普通用户用的3D打印机主要生产地,深圳的公司一直在深入研究如何让材料更合适、调整打印设置,还有处理打印后的步骤,从而满足不同行业的实际需求。

一、材料选择:从基础到高性能的全面覆盖

深圳3D打印企业针对不同应用场景,开发出多样化的材料体系。消费级市场以PLA、ABS等通用塑料为主,通过调整材料配方提升耐热性与韧性;工业级领域则聚焦高性能材料,如PEEK(聚醚醚酮)、ULTEM(聚醚酰亚胺)等工程塑料,以及金属粉末、陶瓷材料等。例如,陶瓷3D打印通过纳米级粉体(如氧化铝、氧化锆)实现高精度结构制造,广泛应用于航空航天与生物医疗领域。

复合材料的应用成为另一重点。碳纤维增强树脂、玻璃纤维增强尼龙等材料通过3D打印技术,在保持轻量化的同时提升结构强度,适用于无人机部件、汽车零部件等对性能要求严苛的场景。此外,生物相容性光敏树脂的开发,为个性化医疗植入物的制造提供了材料基础。

二、工艺优化:参数调整与智能化控制

打印工艺的优化聚焦于参数精细化与过程智能化。企业通过调整激光功率、扫描速度、层厚等关键参数,平衡打印精度与效率。例如,在金属3D打印中,动态调整激光能量与扫描路径,可减少孔隙率并提升材料致密度;而在光固化(SLA)工艺中,优化光敏树脂的固化时间与强度,能有效避免层间剥离问题。

AI技术的引入进一步提升了工艺稳定性。通过实时监测打印状态,AI系统可自动调整温度、挤出量等参数,应对材料收缩或支撑结构不稳等问题。例如,在多材料打印中,AI根据材料特性动态切换打印顺序与温度,确保不同材料的结合强度。

后处理工艺的改进同样关键。热处理、化学平滑等技术被用于消除打印残留应力,提升表面质量。对于金属部件,退火工艺可优化晶粒结构,显著提高机械性能。

三、行业应用:从低空经济到医疗创新的跨界融合

材料与工艺的协同优化,推动了深圳3D打印在多领域的落地。在低空经济领域,连续碳纤维增强技术使无人机部件重量减轻30%以上,同时提升续航能力;在医疗领域,个性化支架与植入物通过生物相容性材料与高精度打印工艺,实现与患者组织的完美契合。

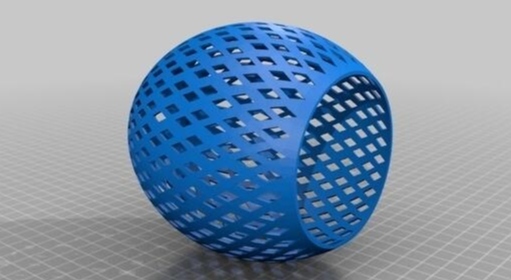

消费级市场则通过材料多样化与工艺简化,降低用户门槛。例如,多色打印技术结合易剥离支撑结构,让复杂模型的一体化成型成为可能,推动3D打印在创意设计与教育领域的普及。

四、未来趋势:自动化与生态化的发展方向

深圳3D打印行业正朝向材料开发、工艺标准化与生态整合迈进。一方面,企业通过自建材料实验室,加速新型材料的商业化验证;另一方面,工艺数据库与仿真软件的应用,使参数优化从试错转向数据驱动。例如,FLOW-3DAM等模拟工具可预测打印缺陷,提前调整工艺方案。

同时,深圳企业通过构建“设备-材料-软件”生态圈,提供一站式解决方案。创想三维等龙头企业通过社区平台与模型库,连接用户与开发者,形成从设计到打印的全流程闭环。这种生态化模式不仅提升了用户体验,也为个性化制造的规模化应用奠定了基础。

材料和技术方法的不断改进,现在是深圳3D打印行业在全球市场上保持竞争力的关键。从普通设备更普及到工业领域的高端应用,深圳一直靠技术升级和搭建生态系统,不断扩大3D打印的应用范围,给制造业升级带来新的发展动力。